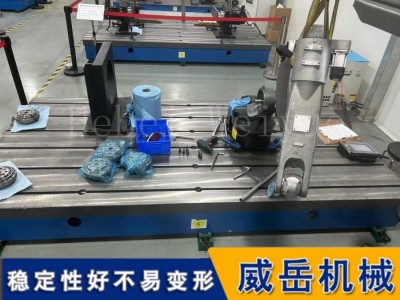

本公司其它产品

品牌名称:

电机试验平台并非单一设备,而是一套以 精准测、智能控、全场景适配为核心的集成化系统。其功能架构如同分层协作的团队,关键技术则是支撑团队高效运转的硬核技能,二者共同实现电机从基础性能到极端工况的全维度测试。

一、关键技术:四大核心,撑起平台精准度与智能化

如果说功能架构是骨架,关键技术就是肌肉,直接决定平台的测试能力上限,可概括为四类:

1. 高精度信号采集与工况模拟技术 ——测得准的基础

要想测试结果可信,首先得把数据采对、把场景造真,这依赖两大技术:

多参数同步采集技术:通过高速数据采集卡(采样率可达 1MHz)和高精度传感器,同步捕捉电机的电流、电压、转矩、温度、振动等信号。传统平台常因 采样不同步 导致效率计算偏差,而该技术能让所有参数的时间戳误差<1μs,相当于同时按下所有数据的‘录制键’。

动态负载模拟技术:用电力测功机(而非传统磁粉制动器)实现毫秒级负载响应,比如模拟电动汽车 急加速时转矩从 0 飙升到 500N・m制动时负载反向,甚至风电电机的 阵风冲击负载波动。核心是通过矢量控制算法,让负载跟随预设工况曲线,误差<2%,比传统平台的 静态加载更贴近电机实际工作场景。

2. 自动化与闭环控制技术 ——跑得稳的保障

避免人工操作误差、确保测试流程标准化,全靠这套技术:

全流程自动化控制:基于 PLC 或工业计算机,实现 参数设置→启动测试→数据记录→停机保护全自动化。比如生产线上测试电机,只需扫码导入电机型号,平台就会自动匹配测试项目,无需人工反复调节,单台测试时间从 2 小时压缩到 30 分钟。

PID 动态闭环控制:针对 负载波动、电压变化等干扰,通过 PID 算法实时修正输出 —— 比如测试中电机转速突然下降,系统会立刻调整电源电压,把转速拉回目标值,偏差控制在 ±0.1rpm 内,避免因工况漂移导致测试数据无效。

3. 数字孪生与 AI 诊断技术 ——变智能的核心

这是智能平台与传统平台的 分水岭,让测试从事后检测 升级为 事前预演 + 实时预警:

数字孪生预仿真技术:在实机测试前,先构建电机的三维数字化模型,模拟不同工况下的性能(如温升、效率)。比如研发新电机时,通过数字孪生先筛选出 3 种设计方案,再用实机验证,减少 70% 的样机试制成本,研发周期缩短 40%。

AI 故障诊断技术:通过深度学习算法分析采集到的电流谐波、振动频谱数据,识别 “转子偏心、绕组短路、轴承磨损” 等故障。传统平台需人工对比数据找问题,而 AI 能提前 400 小时预警故障,准确率超 92%,比如风电电机可通过该技术避免突发停机,每年减少 17% 的运维成本。

4. 多物理场耦合测试技术 ——测得全的关键

针对电机 电磁、温度、振动相互影响 的特性,传统平台 分开测、数据割裂,而该技术实现 多维度同步测:

通过模块化设计,将电磁测试(电流、功率)、温升测试(热电偶、红外测温)、振动测试(加速度传感器)集成到同一系统,用高速总线实现数据同步传输。比如测试电机噪声时,能同时捕捉 电磁噪声对应的电流波动 和 机械噪声对应的振动峰值,快速定噪声源,比传统 分开测、猜原因 效率提升 3 倍。

支持极端环境下的多物理场测试,比如在真空舱(0.01Pa)内同步测电机的 真空散热性能 与 电磁参数,满足航空航天电机的测试需求。

二、技术演进:从单点能力到 系统智能

关键技术的迭代,直接推动功能架构升级:

传统平台:仅具备 单一参数采集 + 手动控制(如用万用表测电流、手动调节负载),架构零散,只能做基础性能测试;

自动化平台:新增 多参数同步采集 + PLC 自动化控制,架构形成 执行 - 控制 两层,能批量完成标准测试;

智能平台:加入 数字孪生 + AI 诊断,架构完善为 三层协同,实现 预演 - 测试 - 诊断 闭环,可应对复杂工况与研发需求。

简言之,电机试验平台的功能架构是协同框架,关键技术是 “能力支撑”,二者共同推动电机测试从 简单检测向智能研发伙伴转变,为新能源、航空航天、智能制造等领域的电机技术突破提供核心保障。

-

面议

立即询价 -

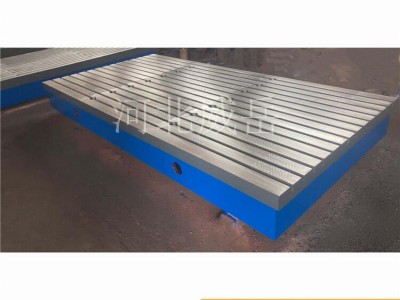

1000.00/块

立即购买 -

面议

立即询价