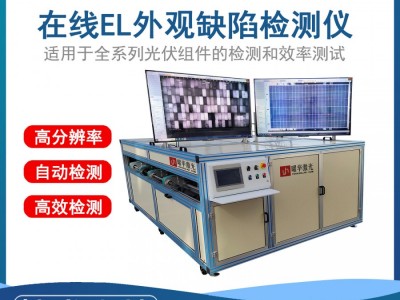

品牌:武汉曜华

技术参考: 支持210mm大尺寸硅片

认证标准:满足IEC 61215/61730、UL 1703等国际认证

组件类型:兼容单玻(3.2mm玻璃)/双玻(2.5+2.5mm)组件,功率范围450W-670W

浏览量:4078次

- 价 格:面议

- 起订量:1 台

- 发货地:湖北 武汉市

- 发货期限:3天内发货

- 供货总量:1000 台

- 有效期至:长期有效

- 最后更新:2026-01-12 11:09

本公司其它产品

品牌名称:

在光伏产业向N型化、高效化迭代的关键阶段,电池串的性能检测与工艺优化直接决定产线竞争力。作为行业龙头的电池串IV测试仪,凭借远超行业标准的精度、速度与智能化能力,从检测效率、质量管控、数据驱动、技术适配四大核心维度切入,构建全链路工艺优化体系,助力光伏企业实现GW级产线的高效运转与品质升级。

一、极致检测效率:破解产线节拍瓶颈,适配高速量产需求

传统IV测试设备因扫描速度慢、兼容性差,常成为制约产线效率的关键瓶颈。行业龙头IV测试仪通过核心技术突破,实现检测效率的量级提升,完美匹配现代光伏产线的高速节拍。

在测试速度上,搭载自主研发的高速扫描算法与并行检测架构,单串电池测试周期压缩至3秒以内,小时检测量可达360串以上,较传统设备效率提升5倍有余。更有高端机型支持多通道并行测试,单台设备可同时检测4-8块组件,日检测量突破2000块,彻底解决GW级产线的检测拥堵问题。在兼容性方面,采用模块化设计,可灵活适配5-20串电池片串联规格,覆盖166mm至230mm全尺寸电池片,完美兼容PERC、TOPCon、HJT及钙钛矿叠层电池等全技术路线,换型时无需整机调整,仅需简单参数设置即可完成适配,大幅降低产线换型成本与时间成本。

此外,设备集成自动上下料、条码/二维码追溯功能,可与产线自动化系统无缝对接,实现“测试-分拣-流转”全流程自动化,单条产线人力成本降低80%以上,彻底摆脱对人工操作的依赖,进一步提升产线运转效率。

二、精准质量管控:从源头剔除缺陷,筑牢工艺品质防线

电池串的隐性缺陷(如虚焊、断栅、热斑)与性能偏差,会直接导致组件发电效率衰减与使用寿命缩短。行业龙头IV测试仪以超高标准的检测精度与多维度缺陷识别能力,从源头把控产品质量,倒逼前端工艺优化。

在检测精度上,采用高精度ADC模数转换器与DSP数字信号处理器,搭配自主研发的“高精度电流电压同步采集技术”,将功率测量误差控制在±0.5%以内,效率测量误差低至±0.2%,远优于行业±1%的平均标准,可精准捕捉开路电压、短路电流、功率点等20+核心参数的细微偏差。光源系统选用A级氙灯/LED光源,光谱匹配度AM1.5≥98%,辐照均匀性控制在±2%以内,功率波动≤±0.3%,完美模拟真实光照环境,确保检测数据与实际发电性能高度一致,避免因光源偏差导致的误判。

更核心的是,设备集成IV+EL同步检测功能,通过同步触发模块实现电性能测试与缺陷成像同时进行,可自动识别隐裂、断栅、黑心、热斑、二极管失效等12类缺陷,识别准确率≥98%。针对检测出的不合格产品,系统会自动绑定其“身份码”,生成详细的缺陷报告,明确缺陷类型与位置,为前端焊接、印刷等工艺的参数调整提供精准依据,推动产线良率持续提升。

三、数据驱动迭代:构建闭环体系,实现工艺精准优化

行业龙头IV测试仪的核心优势不仅在于“精准检测”,更在于通过数据闭环实现工艺的持续迭代。设备构建的“检测-分析-优化-反馈”全链路数据体系,让产线工艺优化从“经验驱动”转向“数据驱动”。

设备可实时采集每串电池片的电性能参数、缺陷信息、测试环境等数据,通过WiFi 6或以太网无缝上传至MES系统,实现数据的实时汇总与存储。基于海量数据,系统内置的AI智能算法可自动生成效率分布报表、不良品分析报告,精准定位产线薄弱环节——如焊接温度过高导致的虚焊、栅线印刷不均引发的电流分布异常等。产线工程师可根据报告定向调整工艺参数,例如优化焊接温度曲线、修正印刷压力等,实现针对性改进。

某100MW光伏组件产线案例显示,引入该IV测试仪后,通过数据驱动的工艺优化,产线整体效率提升1%-2%,单位发电成本显著降低,同时组件首年衰减控制在2%以内,25年功率输出不低于初始值的85%。此外,数据可实现全生命周期追溯,无论是生产环节的质量追溯,还是后续电站运维的故障溯源,都能提供完整的数据支撑,进一步提升企业的品质管控能力。

四、全场景适配升级:护航技术迭代,降低长期运营成本

随着光伏技术的快速迭代,新电池类型、新组件结构不断涌现,对检测设备的适配性与可升级性提出更高要求。行业龙头IV测试仪通过前瞻性设计,实现全场景适配与可持续升级,为企业长期发展保驾护航。

在场景适配方面,针对产线在线检测、电站现场运维、大型电站批量巡检等不同需求,推出定制化解决方案:在线式设备适配产线高速检测,便携式设备重量不足8kg,具备IP67级防护等级与宽温工作范围(-20℃~60℃),可应对屋顶、山地等复杂户外场景;大型电站专用的组串式同步扫描平台,支持4G/5G通信,可与无人机、红外热成像技术融合,实现100MW电站全量检测周期大幅缩短,故障覆盖率达100%。

在可持续升级方面,设备采用模块化设计,易损件(探针、线缆、氙灯)通用,日常维护仅需清洁光路与滤光片,非专业人员即可操作,平均无故障运行时间(MTBF)。同时,企业提供免费软件升级服务,可根据新电池技术(如钙钛矿叠层)的检测需求,实时更新算法与测试参数,避免设备因技术迭代被淘汰,大幅延长设备生命周期,降低企业长期投资成本。

结语:以检测硬实力,引领光伏工艺升级

作为光伏生产环节的“性能探针”与“品质卫士”,行业龙头电池串IV测试仪凭借极致效率、精准检测、数据驱动、全场景适配的核心优势,不仅实现了自身检测能力的突破,更构建了全链路的生产工艺优化体系。从破解产线节拍瓶颈,到筑牢质量防线,再到推动工艺持续迭代,其每一项功能都精准契合光伏企业的核心需求,为产业向高效化、高品质化发展提供了坚实的技术支撑,成为光伏企业提升核心竞争力的关键装备。

-

面议

立即询价 -

2.90/w

立即购买 -

600.00/片

立即购买